联系人:范经理

邮箱:

电话:18839118777

地址: 中国 河南 焦作市修武县

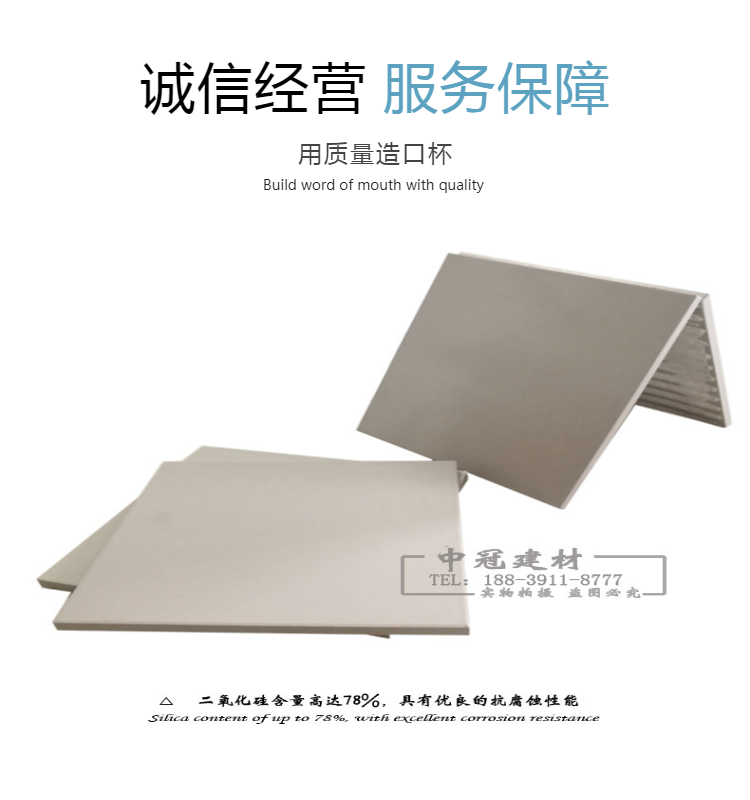

| 型号 |

耐酸砖 |

类型 |

陶瓷瓦 |

| 表面状态 |

无釉 |

产品等级 |

优等品(A) |

| 特殊功能 |

防腐蚀 |

加工定制 |

是 |

| 密度 |

2.3 |

抗压强度 |

58 |

| 常温耐压强度 |

100 |

化学成分 |

二氧化硅 |

| 导热系数 |

50 |

用途 |

防腐蚀耐酸碱 |

| 外形尺寸 |

300*300 |

重量 |

30 |

| 产地 |

河南 |

厂家 |

众光瓷业 |

耐酸砖开裂的内在因素L

耐酸砖开裂的内在因素主要是指因各种原料的工艺性能及配方比例不合理而造成的开裂缺陷,坯料组成直接影响产品质量。故配方的好坏是决定开裂缺陷的先决条件。造成开裂的原因有:

1)配方中采用了游离石英含量高的原料。

2)配方中可塑性原料含有较多粗颗粒的SiO2,烧成时难以被共熔物熔融,冷却时因晶体转变而开裂。

3)配方中Si02含量过高及颗粒过粗,造成坯体先天不足,容易开裂。石英颗粒粗细对防止开裂及改善耐酸砖热稳定性极为重要。

4)配方中结晶水含量高的原料用量过大,结晶水的分解温度过于集中,也是造成开裂的重要原因。

5)配方中各种原料配比不当或原料选择不好,使坯料的可塑性较差,结合性不强,或者引入过多的强可塑性粘土造成坯体收缩过大,水分难以排出而引起开裂。特别注意不宜将高可塑性主矿相相同的粘土原料使用过多。

6)坯料中Al2O3含量过低,熔剂量过高,坯体烧成范围狭窄或液相粘度低都将会引起产品变形开裂。故耐酸砖坯体Al2O3含量一般应控制在18%~27%为宜,不小于16%。

7)配方中含有较多收缩性较大的物质,特别是粘土,使坯体烧成收缩大,易产生变形开裂。故控制烧成收缩率对解决耐酸砖开裂有重要作用。

8)配方中熔剂量偏少,高温时石英不能完全熔解于液相中或形成其它晶体,会造成烧成开裂。

9)对于带釉耐酸砖(如釉面砖)开裂还与坯釉结合性能有关,坯釉配方不匹配会造成坯釉热膨胀系数也 不适应。当釉的膨胀系数大于坯的膨胀系数时,由于釉面在冷却过程中产生张应力,引起釉面开裂,当坯体强度低时,会造成坯釉均裂。

耐酸砖开裂的内在因素是多方面的,但主要因素是原料的化学成分与工艺性能,所以只有在选用原料时,对原料的工艺性能和化学成分有充分的了解,对其进行综合考虑,观察耐酸砖坯体的化学成分、工艺性能是否合理,能否保证生产工艺顺利进行,只有这样才能有效地减少开裂,提高产品合格率。

耐酸砖开裂的外因条件-工艺制度的影响

耐酸砖开裂缺陷存在于整个生产过程,在原料制备、成形、干燥、烧成工序等都会产生不同形状的开裂,但这些开裂的原因较多,又不尽相同。现分别归类叙述。

原料处理不当产生的开裂

主要指从选料到制坯过程中,由于不能有效地除净杂质,使坯料中含有一定的杂质粗颗粒,在制坯和干燥烧成过程中发生变化,因而造成开裂,主要表现在以下几个方面。

1)坯料在制备过程中含有杂质或硬粒,成形后周围部分疏松,烧成后在硬粒周围开裂。开裂形状是硬 粒处出现放射状的数条裂纹,呈鸡爪形。

2)坯料陈腐时间短,泥料水分不均匀,使坯体的各部分干湿度不同,在焙烧时坯体收缩不一造成开裂。 开裂形状为口裂,即砖的边部开裂。

3)坯料制备,泥浆磨得过细,造成制坯或烧成中收缩过大而引起开裂。

4)配料中使用的石英,一定要控制其细度,使坯料中的石英以微粒存在。如果颗粒过粗,在烧成过程由于石英晶型转变会使体积的变化较大造成坯体开裂,开裂形状为直线形或S形状。

5)坯料磨得过粗,结合性较差,降低了生坯强度和致密度,易产生坯裂。这种开裂经常发生在预热排潮带,开裂形状为边部大口裂。

成形过程中产生的开裂

主要指坯料在成形和成形后,由于成形工艺而造成的坯体开裂。裂纹的种类很多,有层裂、角裂、膨胀裂、中间裂等。

1)层裂(夹层)。产生层裂的主要原因是压制时排气不良,在压力作用下气体被压缩后在坯体内部沿着 与加压方向垂直的平面分布,当压力撤除后气体膨胀形成的层状裂纹。产生原因有:操作不当;粉料含水率太高;排气性能差;粉料含水率大低,坯体强度低,不足以克服少量残留气体膨胀产生的应力;坯粉颗粒级配不良;坯体压制压力过大,残留气体因过分压缩而引起较大的膨胀,使坯体成片状平行分裂。

2)角裂(坯角开裂)。产生原因主要是由于角部填料太松,引起砖坯角部强度低:由于砖坯外形设计不合理,在码坯,装钵和搬运时受到磕碰。

3)膨胀裂。这种裂纹形状是垂直砖面边部呈微小裂纹主要原因是脱模时模套下降太快,砖坯迅速膨胀,产生了较大的应力。

4)中间裂。因填料不均匀,不平整,压制成形后半成品密度差别大形成中间开裂,开裂形状为裂成两半,坯裂均发生在密度小的一面。

烧成过程产生的开裂

主要是指从产品入窑到烧成产品后的开裂。此阶段开裂缺陷也是开裂主要的阶段有大口裂、中部开裂、微细裂纹、风裂(冷却裂)等。

1)大口裂。一般发生在预热阶段,坯体在排除机械结合水和吸附水阶段(窑内温度为100?250℃),水分由内部扩散到表面。在蒸发过程中如果升温太快,由于气化膨胀,张力大于生坯间的内聚力时就产生开裂。这种在排除水分过程中的开裂会形成大口裂。反应在工艺上则与多种因素有关,例如原料的粗细、配方是否合理,特别是粘土的配入量是否适当、坯体的结合性能、干燥性能等,这些均与大口裂有直接的关系。其次在400?650℃是高岭土蒸发结晶水排出阶段,这时结晶水剧烈气化蒸发,失重迅速增加,粘土结晶体结构遭到破坏,逐渐失去可塑性,坯体强度降低,这时若烧成升温制度不合理,很容生开裂。

成形过程中造成的坯体密度不一致,在预热阶段坯体易从密度较小的地方开裂。

环境变化,生坯入窑水分增大,窑头温度升高等都将会导致入窑坯体因水分蒸发过快,而产生大口裂。

装窑的密度、升温速度、窑内气流速度的变化、排潮抽力的大小、压力制度的调整等都会影响水分扩散速度和蒸发速度、这些都会直接造成大口裂。

坯料中干燥敏感性原料用量过多,干燥制度不合理。(干燥温度一般以100?120℃为宜)。在干燥开裂坯检时没有发现,而在烧成的预热阶段裂痕增大。

大口裂的形状为裂纹断面粗糙,开裂有大小两种。入窑初期开裂,坯体水分较多,裂口较大。在预热带接近烧成带处开裂,这时坯体水分较少,裂缝也较细小,但这种开裂较前一种开裂比例小。

2)中部开裂。填料不均,导致砖中部某处密度低,在烧成时开裂,开裂的特点呈弧型。

坯料中有干硬块、湿块或过于致密的坯料,在烧成时易造成中部开裂,开裂形状为放射状,分布无规律。

装车、装窑及烧成时控制不良,除了出现口裂,还会出现中部开裂,开裂形状是弧线型而且同一位置的数块砖上的裂纹与匣钵(或窑车)有固定的位置及相对应关系。

3)微细裂纹。坯体过分干燥,入窑前或入窑后在烧成预热阶段吸湿,产品会出现大量微细裂纹。

4)风裂(冷却裂)坯体从烧成带进入冷却阶段,在1100℃以上处于塑性状态,坯体内液相尚处于软化 状态,此时可以急冷。但在800℃以下,因产品表面处于固硬状态,加之温度分布不均匀,此时如果温度下降速度太快,石英晶型快速转变而使坯内产生不均匀的应力。则易产生大量开裂,俗称风裂。此时若烧成温度低,如出现生烧时,因坯体的强度降低,难以抵抗冷却时产生的应力则开裂更严重。出车速度太快和出窑产品的时间不合理,都会造成风裂。

原料配方中游离石英含量增加,细度不符合要求,在同样烧成制度下,风裂严重。在隧道窑内首先应检查急冷系统的温度区间是否合理,急冷风压、风量是否合理,一般可用加快急冷速度,减慢缓冷速度解决。若是倒焰窑烧成,则应从风洞、进出窑门等部位加以调节,使其缓冷。

风裂的特点是断口整齐,断面细致。一般呈S形裂纹或直线裂纹,边棱锋利,有一定的规律。不象大口裂那样断面粗造,有的肉眼不能看出,而是从敲击声音可判断。

带釉耐酸砖开裂(釉裂)缺陷分析

带釉耐酸砖开裂除与前述开裂原因有关外,还与坯体在上釉时吸收水分、在烧成的预热阶段升温太快、排水速度大而引起开裂有关。在预热阶段开裂的裂片横断面难以相拼整齐,断面较钝。这种开裂可通过适当提高釉浆浓度,减少坯体的吸水能力来解决,也可降低升温速度或进车速度等来加以排除。

冷却阶段带釉耐酸砖开裂,其裂片断面相拼平整,断口锐利。其原因是冷却曲线不合理,冷风吹入窑内使窑内形成负压这种开裂可用降低出车速度和延长出坯时间等解决。

釉裂是指耐酸砖釉面产生裂痕或开裂主要有以下几方面的原因:

1)坯釉配方不相适应,釉与坯体的膨胀系数不匹配釉的膨胀系数大于坯的膨胀系数,冷却时,釉层收 缩大,受到过大的张应力而开裂。反之,当坯的膨胀系数大于釉的膨胀系数。在冷却时,釉面受到压缩应力,所受压缩应力很少时,有助于提高制品强度,而应力较大时,釉层有剥脱倾向。

2)釉层过厚,也会产生釉裂。这是因为过厚的釉层会减弱釉的弹性,使坯釉的中间层难以缓和;釉层过厚,使釉的内层在冷却过程中不易散热.热平衡难以建立,往往会产生过大的应力,使釉层开裂。

结语

综上所述,解决开裂缺陷的重点应该在窑炉结构和烧成制度上下功夫。耐酸砖开裂是一个非常复杂的技术问题。各类缺陷的划分特别重要,如划分不合理,找不到针对性的解决办法,会使关键问题长期得不到解决,严重影响产品质量。另外,开裂缺陷的划分应该从各厂的实际情况出发,“对症下药“多方验证”找出真正产生裂纹的原因,并根据裂纹特征,寻求解决方法,找出产生裂纹的工序和不合理工艺参数,以使耐酸砖开裂缺陷得以彻底克服。